Le laboratoire quantimétrique express

Le laboratoire quantimétrique express est conçu pour déterminer l'analyse quantitative du brin d'acier provenant de l'atelier pour la production d'acier, pour la correction rapide de la composition du métal liquide.

Les installations de laboratoire de base sont les suivantes:

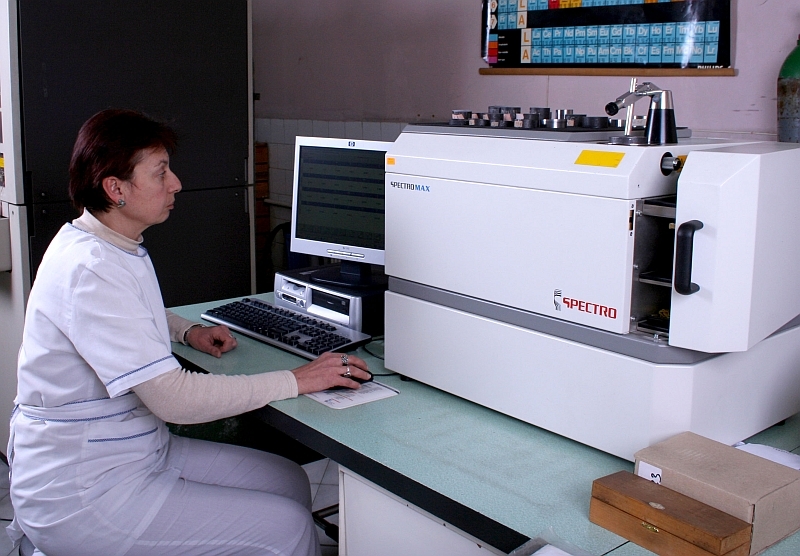

- Un appareil stationnaire de quantimétrie SpektromaxCCD, produit par la société "Spectro Analytical Instruments " GmbH, de groupe “ Ametex” Etats – Unis

- Un appareil d’analyse mobile SpektrotestCCD, produit par la société "Spectro Analytical Instruments " GmbH, du groupe “ Ametex” Etats – Unis

- Un analyseur automatisé Leco CS - 244, produit par LECO Instruments GmbH, Etats-Unis.

- Un analyseur automatisé Leco RH - 1 E, société de production LECO Instruments GmbH, Etats-Unis.

- Un analyseur automatisé Leco TC - 136, produit par LECO Instruments GmbH, Etats-Unis.

- Un microscope électronique, modèle S 405A, produit par HITACHI - Japon.

- Un microscope électronique, modèle S 550 avec micro sonde, produit par HITACHI - Japon.

Laboratoire de recherche et d’analyses

Le laboratoire des essais non destructifs dans "Casting Forging Machinery Complex" LTD existe depuis 1986. Les analyses sont effectuées par un personnel hautement qualifié et formé à N 473 E, pour travailler avec les méthodes à ultrasons, les particules magnétiques, le contrôle de colorant, le courant de Foucault, le contrôle visuel.

L'utilisation de ces méthodes permet le contrôle de l'état interne et de surface de grande envergure, des pièces forgées et moulées et des joints soudés, conformément aux exigences des normes internationales en vigueur.

Ateliers d'usinage

L’atelier d'usinage a un grand nombre de machines pour l'usinage ébauche et de finition des pièces forgées et moulées : emboutisseuses (machines à tourner des pièces rotatives et des carrousels), aléseuses, perceuses, fraiseuses, rectifieuses. La plupart d'entre elles sont équipées de CNC, ce qui permet la production de produits avec ébauche, ainsi que la finition des produits.

Emboutisseuses

Dimensions d'éléments:

Pour dégrossissage

Longueur: 14.000 mm

Diamètre: 2500 mm

Poids maximum: 120 tonnes

Pour l'usinage final

Longueur: 10.000 mm

Diamètre: 1800 mm

Ennuyeux

Les dimensions maximales des pièces:

Diamètre: 3500 mm

Hauteur: jusqu'à 3500 mm

Largeur: jusqu'à 1900 mm

Longueur: 8000 mm

Le broche des machines (250 mm / 1 900 mm) peut être combiné avec la table rotative pour les détails de jusqu'à 8 tonnes.

Tours de carrussel

Les dimensions maximales des pièces:

Diamètre: 3800 mm

Hauteur: 2000/3000 mm

Poids: jusqu'à 25 tonnes

Les machines à percer

Forage de deux côtés d'articles jusqu'à 20.000 mm

Un seul côté de forage d'éléments à 10000 mm

Diamètre maximal des pièces: jusqu'à 1000 mm

Poids: 20 tonnes

Une bonne absorbation des trous centrales à percer de 40 à 200 mm, la longueur maximale est à affiner par les détails spécifiques.

Machines à mouler

La machine à mouler de trois coordonnées de type "centre de traitement" est capable de traiter les pièces avec les paramètres suivants:

Les dimensions maximales: 800 W x 1000 L x 800 H

Poids: 450 kg

Machine à polir

Les dimensions maximales des pièces:

Diamètre: 250 mm

Diamètre du trou central: 120 mm

Longueur: 5000 mm

Ponceuses centrales

Les dimensions maximales des pièces:

Diamètre: 1000/1600 mm

Longueur: 5000/6 000 mm

Poids: à 14/50 tonnes

Le parc technologique (tours, aléseuses) permet l'usinage final des produits avec les paramètres suivants:

Diamètre: 20.000 mm

Hauteur: 16 000 mm

Poids: jusqu'à 120 tonnes

Atelier de traitement de forgeage et de chaleur

Métaux - Atelier de traitement de forgeage et de chaleur Technologiquement l’atelierde traitement de forgeage et de chaleur est divisé en deux sections:

> Dvision de forgeage avec une capacité annuelle de production de pièces forgées de 45.000 tonnes.

Les principaux équipements sont:

Presse à forger - 3600/4 500 tonnes

Type: verticale, quatre colonnes, avec une propulsion de l'huile hydraulique

Pression de service: 250 kg / cm 2

Dimensions: hauteur libre 5000 mm

Distance entre les colonnes: 4200 x 2300 mm

Dimensions du tableau de forgeage : 2500 x 6000 mm

Producteur: Kobe Steel- Japon.

Le mouvement de rotation et linéaire progressif du forgeage est effectué par le manipulateur de forgeage de 160 tonnes.

Une presse de forgeage libre - 1600 tonnes

Type: colonne verticale, deux colonnes, avec une propulsion d'huile, hydraulique

Pression de service: 250 kg / cm 2

Dimensions: hauteur libre 3000 mm

Distance entre les colonnes: 2600 x 1700 mm

Dimensions du tableau de forgeage: 1600 x 3000 mm

Producteur: Kobe Steel - Japon.

Les procédures de forgeage sont exécutées par un manipulateur de 40 tonnes.

Les fours de chauffage

Une de 150 tonnes

Cinq de 100 tonnes

Deux de 50 tonnes

Fours de recuit

Une de 150 tonnes, avec dimensions : 4000 W x 10 000 L x 3500 H

Une de 150 tonnes, avec dimensions : 3000 W x 14 000 L x 3000 H

Quatre de 90 tonnes, avec dimensions: 3000 W x 10 000 L x 2500 H

Une de 35 tonnes, avec dimensions: 2500 W L 6000 x x 2500 H

Fabricant: Sankin Sangiyo - Japon.

> Zone thermique d'une capacité de traitement thermique annuelle de 3400 tonnes de rouleaux pour le laminage à froid et 23.000 tonnes de rotation à grande échelle et les détails du cadre. L'équipement technologique de la section peut mener à bien tous les types de traitement thermique de pièces tournantes - roule principalement pour le laminage à froid, etc..

L'équipement principal pour le traitement thermique comprend:

Fours thermiques horizontaux

Une de 100 tonnes, avec dimensions : 2500 W x 14 000 L x 2300 H

Une de 100 tonnes, dimensions : 4000 W x L 8000 x 2800 H

Cinq de 90 tonnes, avec dimensions: 2500 W x 9000 L x 1800 H

Trois de 25 tonnes, dimensions: 1000 W x 7500 L x 1000 H

Deux de 15 tonnes, avec dimensions: 1200 W x 5000 L x 1300 H

Four électrique avec une longueur maximale de 5000 mm

Une de 30 tonnes, avec dimensions: 1000 W x 5000 L x 1800 H

Un four thermique differenciel de chauffage rapide pour la production de rouleaux de laminage à chaud et à froid, avec un poids maximal de 30 tonnes.

Dimensions des details:

Diamètre: 600-1450 mm

Longueur: 3000 mm

Installation à induction pour des pièces pesant jusqu'à 13 tonnes

Dimensions des details:

Diamètre du canon: 200-900 mm

Longueur: maximum 7000 mm

Producteur: Kobe Steel - Japon.

Caméras de traitement thermique à temperature basse

Dimensions: 900 W x 7000 L x 1000 H

Capacité: 13 tonnes

Défervescence : azote liquide

Température de fonctionnement: moins 195,8 C

Producteur: Kobe Steel - Japon.

Machine de durcissement de la couche de surface par l'eau et l'air

Capacité: 90 tonnes

Longueur maximale de la pièce traitée: 6000 mm

Diamètre du cylindre maximale: 3000 mm

Machine de durcissement de la couche de surface par l'eau et l'air

Capacité: 13 tonnes

Longueur maximale de la pièce traitée: 6000 mm

Diamètre du cylindre maximale: 3000 mm

Réservoirs d'huile pour recuit à basse température à 1500 C

Four vertical thermique de 10 tonnes

Four vertical thermique de 50 tonnes

Réservoirs d'huile pour une trempe volumeuse

Réservoirs d'eau pour une trempe volumeuse

Toutes les installations sont équipées d'une électronique moderne pour le contrôle, la gestion et l'archivage de forgeage et traitement thermique.

Atelier de modelage

L’atelier de modelage est conçu pour traiter 6000 m3 de bois par an. Il est destiné à la fabrication de modèles de fonderie en bois avec la forme la plus complexe, le séchage du bois, la fumigation thermique du bois et la fabrication d'emballages en bois. Le diamètre maximal des modèles de travail est de 8 000 mm. L'atelier dispose de l'équipement de base suivant:

Machines pour le traitement des modèles du bois - tours, fraiseuses, presses, machines de meulage.

Des fours pour le séchage du bois d'une longueur de 8 000 mm maximum. Caméras pour la peinture des modèles en bois.

Entrepôt pour stocker le bois avec une surface de 50.000 m2.

Atelier de formation thérmique

Dans l’atelier de formation thérmique à lieu la finition des pièces coulées. Il consiste dans l’enlevèvement du système de déclenchement et des contremarches, et dans la réparation des défauts de coulée. Les pièces moulées sont nettoyées dans la chambre de grenaillage finale et soumises à un traitement thermique pour éliminer la pression de coulée. Dans l’atelier on prend precisément les mesures des pièces avant le passage de l'usinage. Après un traitement brut / initial intermédiaire, ici est effectué et le contrôle sans destruction grâce à l’équipement moderne, à savoir: Contrôle par ultrasons, contrôle des particules magnétiques et contrôle des défauts par couleurs.

Les principaux équipements se présentent comme suit:

4 Caméras de grenaillage avec une capacité de 30, 60 et 150 tonnes et avec des dimensions maximales de 000 mm 9000/9000/7.

11 Fours de traitement thermique avec une capacité de 50, 80, 150 et 250 et avec une dimension maximale de 13 000/9 000/4 000 mm. Les fours à gaz thermiques ont un contrôle de combustion, ce qui permet une plus grande uniformité de la température dans l'espace du four, ce qui à son tour assurela mise en œuvre correcte des régimes thermiques.

Machines de nettoyage externe et suppression de la rugosité sur les surfaces de travail non-arables.

Fonderie de l’acier

La fonderie de l’acier est conçue pour une production annuelle de 25.000 tonnes de pièces moulées avec une unité de poids jusqu'à 120 tonnes. Les matières à mouler utiliséés pour le moulage sont auto-durcissante sur la base de sable de quartz, du verre soluble et d'un catalyseur ou du sable de quartz, de résine furane et de catalyseur. Dans les endroits où se produit un contact du métal liquide avec la forme et les unités thermiques, les formes de la fonderie se remplissent avec sable de chromite, ce qui réduit la croûte mécanique et chimique. Un procédé technologique des matériaux exothermiques et isolants est mis en place pour réguler l'équilibre thermique.

Le principal équipement technologique est composé de:

Ligne de moulage pour les pièces moulées de 3-5 tonnes avec une production annuelle de 11.000 tonnes.

Boîtes pour les pièces moulées de 20-50 tonnes et avec une production annuelle de 50-120 14.000 tonnes.

Equipement pour la production de noyaux à 1000 dm 3.

Grilles pour un nettoyage dur des résidus de sable de moulage à partir de moulages.

Mélangeurs pour la préparation mécanique des mélanges à mouler.

Mangeoires mobiles et stationnaires - application mécanique de mélanges à mouler.

Aciérie

L’aciérie est conçue pour produire 150000 tonnes d'acier liquide par an. Les principaux équipements technologiques se composent de:

3 fours à arc électrique avec une capacité respectivement de 15, 25 et 60 tonnes de métal liquide. Les fours sont conçus et fabriqués par la Force aérienne – Suisse, et sont destinés à la production d'acier liquide à partir de déchets à l'aide d'un arc électrique puissant. Les fours sont équipés de transformateurs de tension de 20 000 V.

Installation de traitement d’acier hors four de la société " Messo Standard "- Allemagne, destinée au traitement du métal liquide sous vacuum et composée de deux lignes de traitement distinctes:

VAD - d'une capacité de 12-70 tonnes, destinées à la production de lingots de forge.

VOD - avec une capacité de 25-70 tonnes destinées à la fabrication d’un haut-alliage et acier inoxydable.

Réservoirs à vacuum avec une capacité de 80 tonnes, pour une coulée en lingots sous vacuum.

Regorgeants louches avec une capacité de 15, 25 et 60 tonnes - pour le transport de l'acier liquide à partir des fours à arc électriques jusqu’à la place pour placer son versant.

Atelier de scrap

Dans l'atelier Scrapo, le lot est préparé - tri par taille et types d'acier, concassage à des tailles plus petites, remplissage du réservoir et transport vers l'aciérie.

Dans l'atelier sont installés:

Presse à briqueter de la société "Arnold" - Autriche - pour compacter les copeaux

Ciseaux de la société "Tezuka" - Japon - pour couper la ferraille et la tôle

Machines d'oxycoupage - pour l'oxycoupage de pièces solides d'une épaisseur allant jusqu'à 2 200 mm.

Balances de 15, 25 et 60 tonnes - pour mesurer le poids de la ferraille avant qu'elle ne soit livrée à l'aciérie.

Chariots de transport d'une capacité de 30 tonnes par rail. rails pour la connexion entre les différentes sections.